液压阀座加工的精度要求是什么-沧州利创精密机械制造有限公司

液压阀座加工的精度要求是什么

发布时间:2024/12/18 14:10:07

为了提高液压阀座的耐受腐蚀性和耐磨性,通常需进行表面处理。液压阀座加工常见的表面处理方法包括热处理、电镀和喷涂等。热处理可以提高阀座材料的硬度和强度;电镀可以在阀座表面形成一层防护膜,提高耐受腐蚀性能;喷涂则可以改变阀座表面的光洁度和耐磨性。

液压阀座加工是一项复杂而精细的工艺过程,需严格控制各个环节的加工质量和精度。通过合理选择材料、优化加工工艺、严格控制精度和进行表面处理及质量检测等措施,可以确保液压阀座的高质量和高性能。液压阀座加工的精度要求非常严格,因为液压阀座的性能直接影响到整个液压系统的稳定性和效率。以下是对液压阀座加工精度要求的详细解析:

一、尺寸精度

配合间隙:液压阀座与阀芯之间的配合间隙是关键尺寸之一。这个间隙须控制,以确保阀芯能够顺畅地在阀座内移动,同时又要防止泄漏。配合间隙的大小通常根据工作压力、介质特性和使用寿命要求来确定。

流道尺寸:液压阀座的流道尺寸也须控制。流道过大会导致压力损失增加,降低系统效率;流道过小则可能引发堵塞或磨损问题。因此,在加工过程中需要确保流道的直径、长度和形状都符合设计要求。

二、形状精度

平面度:液压阀座的平面度是确保密封性能的关键因素之一。如果平面度不达标,阀座与阀体之间的密封面可能会出现间隙,导致泄漏。因此,在加工过程中需要严格控制阀座的平面度误差。

圆度和圆柱度:对于具有圆形流道的液压阀座来说,圆度和圆柱度也是重要的形状精度要求。这些精度指标确保了流道的均匀性和稳定性,从而提高了液压阀的流量控制精度和稳定性。

三、位置精度

同轴度:在加工过程中,需要确保液压阀座与阀体或其他相关部件的同轴度。同轴度误差会导致阀芯在移动过程中产生偏斜或卡滞现象,影响液压阀的正常工作。

垂直度和平行度:液压阀座的流道轴线与阀体或其他相关部件的轴线之间需要保持垂直度和平行度。这些精度要求确保了液压阀在工作过程中的稳定性和可靠性。

四、表面质量

粗糙度:液压阀座的表面粗糙度对密封性能和耐磨性有重要影响。过粗的表面会导致密封不良和磨损加剧;而过细的表面则可能增加制造成本和加工难度。因此,在加工过程中需要选择合适的粗糙度值。

无划痕和毛刺:在加工过程中,需要确保液压阀座的表面无划痕和毛刺等缺陷。这些缺陷会破坏密封面的完整性,导致泄漏问题。因此,在加工完成后需要进行严格的检查和清理工作。

综上所述,液压阀座加工的精度要求非常严格,包括尺寸精度、形状精度、位置精度和表面质量等方面。为了确保液压阀的性能和可靠性,需要在加工过程中严格控制这些精度指标。

一、尺寸精度

配合间隙:液压阀座与阀芯之间的配合间隙是关键尺寸之一。这个间隙须控制,以确保阀芯能够顺畅地在阀座内移动,同时又要防止泄漏。配合间隙的大小通常根据工作压力、介质特性和使用寿命要求来确定。

流道尺寸:液压阀座的流道尺寸也须控制。流道过大会导致压力损失增加,降低系统效率;流道过小则可能引发堵塞或磨损问题。因此,在加工过程中需要确保流道的直径、长度和形状都符合设计要求。

二、形状精度

平面度:液压阀座的平面度是确保密封性能的关键因素之一。如果平面度不达标,阀座与阀体之间的密封面可能会出现间隙,导致泄漏。因此,在加工过程中需要严格控制阀座的平面度误差。

圆度和圆柱度:对于具有圆形流道的液压阀座来说,圆度和圆柱度也是重要的形状精度要求。这些精度指标确保了流道的均匀性和稳定性,从而提高了液压阀的流量控制精度和稳定性。

三、位置精度

同轴度:在加工过程中,需要确保液压阀座与阀体或其他相关部件的同轴度。同轴度误差会导致阀芯在移动过程中产生偏斜或卡滞现象,影响液压阀的正常工作。

垂直度和平行度:液压阀座的流道轴线与阀体或其他相关部件的轴线之间需要保持垂直度和平行度。这些精度要求确保了液压阀在工作过程中的稳定性和可靠性。

四、表面质量

粗糙度:液压阀座的表面粗糙度对密封性能和耐磨性有重要影响。过粗的表面会导致密封不良和磨损加剧;而过细的表面则可能增加制造成本和加工难度。因此,在加工过程中需要选择合适的粗糙度值。

无划痕和毛刺:在加工过程中,需要确保液压阀座的表面无划痕和毛刺等缺陷。这些缺陷会破坏密封面的完整性,导致泄漏问题。因此,在加工完成后需要进行严格的检查和清理工作。

综上所述,液压阀座加工的精度要求非常严格,包括尺寸精度、形状精度、位置精度和表面质量等方面。为了确保液压阀的性能和可靠性,需要在加工过程中严格控制这些精度指标。

来源:沧州利创精密机械制造有限公司

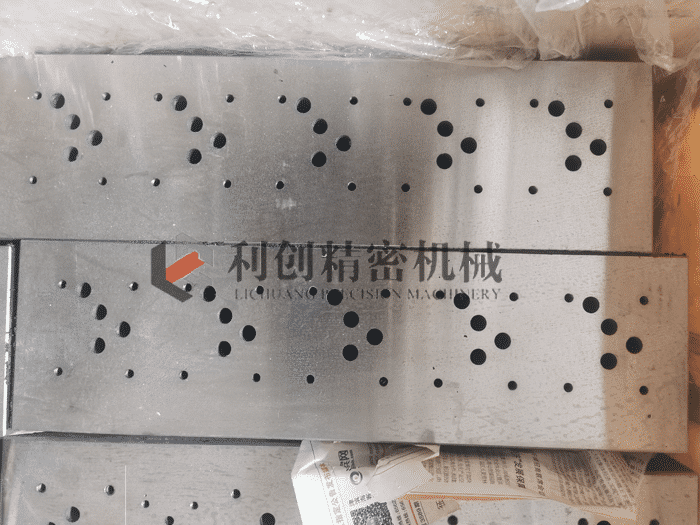

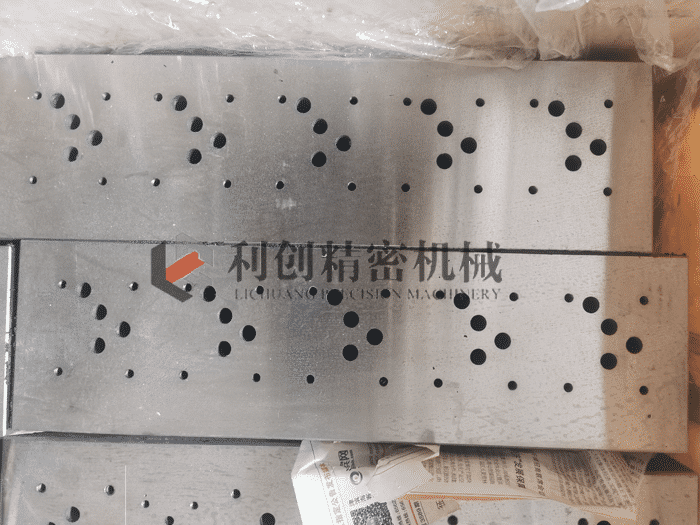

产品展示

联系方式

沧州利创精密机械制造有限公司

地址:沧州市运河区南陈屯乡张庄子村3区26号

联系人:葛经理

销售热线: 010-87675292

技术支持: 13911941253

邮箱:yatosata@163.com