钢件加工的工艺要求有哪些-沧州利创精密机械制造有限公司

钢件加工的工艺要求有哪些

发布时间:2024/12/30 11:12:31

钢件加工是一个涉及多个工序和技术的复杂过程,需要合理选择材料、制定加工工艺规划、严格控制质量和采取安全措施。通过科学合理的加工方法和严格的质量控制,可以加工出符合设计要求和使用标准的钢件。

钢件加工的工艺要求涵盖了多个方面,以确保加工出的钢件符合设计要求和使用标准。对加工完成的零件进行质量检验,包括尺寸、形状、表面质量等方面的检查,确保符合设计要求和使用标准。

以下是对钢件加工工艺要求的详细归纳:

一、材料选择钢材的选择应根据零件的使用环境、应力状态、尺寸等因素进行,确保材料的质量、硬度、韧性、抗疲劳性、切削性能和热处理性能等满足加工要求。

进厂的原材料应具有生产厂的出厂质量证明书,并按合同要求和有关现行标准进行现场见证取样、送样、检验和验收,做好检查记录。

二、加工前准备

熟悉施工图,发现疑问之处应及时与有关技术部门联系解决。

准备好放样、号料所需的材料和工具,如薄铁皮、小扁钢、钢尺等,并确保钢尺经过计量部门的校验复核。

放样和号料应预留焊接收缩量(包括现场焊接收缩量)及切割、铣端等需要的加工余量。

三、切割

根据所需的形状和尺寸进行下料切割,切割方法包括机械切割、气割或等离子切割等,选用的切割方法应满足工艺文件的要求。

切割后的飞边、毛刺应清理干净,切割面应无裂纹、夹渣、分层和大于规定值的缺棱。

剪切时应注意合理安排剪切程序,避免材料剪切后的弯曲变形,剪切面粗糙或带有毛刺时修磨光洁。

四、矫正和成型

矫正包括冷矫正和热矫正,冷矫正通常使用机械力进行,热矫正则通过火焰加热方式进行。矫正后的偏差值不应规范规定的允许偏差。

成型包括热加工和冷加工两种方式,热加工应在适当的温度范围内进行,冷加工则通常在常温下进行。

五、边缘加工

边缘加工方法包括铲边、刨边、铣边、碳弧气刨、气割和坡口机加工等。

气割的零件需要消除影响区进行边缘加工时,少加工余量为2.0mm。

机械加工边缘的深度应能把表面的缺陷掉,但不能小于规定值,加工后表面不应有损伤和裂缝。

六、制孔

制孔宜采用数控钻床或摇臂钻床钻孔,也可采用磁力钻床或气割制孔(对于直径较大或长形孔)。

制孔时,应根据工件的材质、螺栓孔的直径、级别、精度要求选择适宜的钻头和钻杆转速、进给速度。

制孔后,孔周边的毛刺、飞边应用砂轮、铲刀等工具干净。

七、其他要求

加工过程中要严格控制加工精度,对一些关键尺寸要进行重点检测。

加工人员佩戴符合标准的个人防护装备,如安全帽、护目镜、防护服等。

加工现场要保持干净整洁,防止杂物堆积和摆放不当。

加工设备要定期检查和维护,确保设备的安全性能和正常运转。

综上所述,钢件加工的工艺要求涵盖了材料选择、加工前准备、切割、矫正和成型、边缘加工、制孔以及其他多个方面。这些要求共同确保了钢件加工的质量和安全性。

来源:沧州利创精密机械制造有限公司

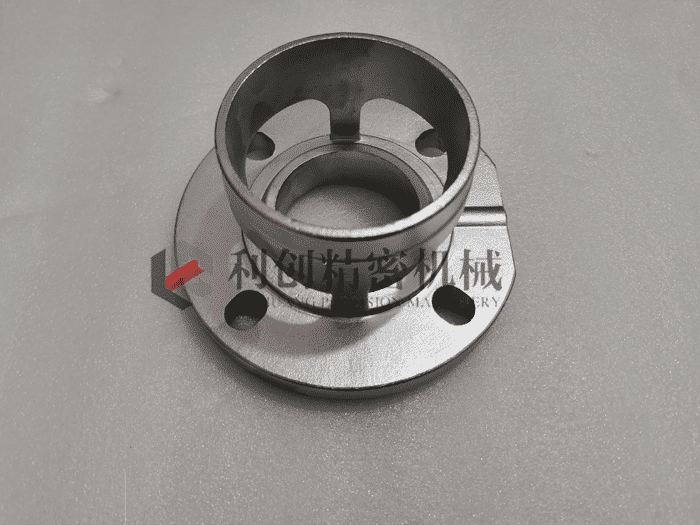

相关产品

北京数控铣床加工,加工中心外协加工厂北京主要是从工件的精度要求,表面光洁度及行位公差来确定使用什么工艺来加工用CNC加工,CNC精密加工厂北京是使用一般的加工机床进行的车、铣、磨、线切割、钳加工。精密机械加工指的是精磨、精镗、慢走丝线切割加工、数控机床加工、钳工研磨、抛光等。超精密加工指的是镜面磨加工、钳工精研等。

产品展示

联系方式

沧州利创精密机械制造有限公司

地址:沧州市运河区南陈屯乡张庄子村3区26号

联系人:葛经理

销售热线: 010-87675292

技术支持: 13911941253

邮箱:yatosata@163.com