铝合金零件加工的表面处理有哪些方法-沧州利创精密机械制造有限公司

铝合金零件加工的表面处理有哪些方法

发布时间:2024/11/25 14:19:17

在铝合金零件加工中,还需要考虑切削液的使用、刀具材料和几何角的选择等因素,以优化切削过程,减少热量和应力的影响。同时,根据不同铝合金的特性(如硬度、强度等),选择合适的加工参数和机床,以确保加工效率和零件质量。

铝合金零件加工在现代工业中扮演着重要的角色,无论是航空航天、汽车、电子还是机械设备等领域,铝合金零件加工都发挥着不可替代的作用。例如,在汽车行业中,铝合金零部件可以大致分为变形铝合金零部件和铸造铝合金两类,广泛应用于车轮、发动机缸体缸盖等部件;在航空航天领域,铝合金零部件机加工需要具备高精度、高质量等特点,以满足航空航天领域对零部件的严格要求。铝合金零件加工的表面处理方法多种多样,这些方法旨在提高零件的耐受腐蚀性、耐磨性、美观度以及与其他材料的粘附力。以下是一些常见的铝合金零件加工表面处理方法:

喷砂处理:

主要作用是表面清洁和增加表面粗糙度。

在涂装(如喷漆或喷塑)前进行喷砂处理,可以提高涂层与零件表面的粘附力。

喷砂介质可以是铜矿砂、石英砂、金刚砂等,通过压缩空气高速喷射到铝合金表面。

钝化处理:

将金属表面转化为不易被氧化的状态,从而延缓金属的腐蚀速度。

钝化处理通常涉及化学溶液处理,如使用铬酸盐、硝酸盐等。

着色处理:

对铝进行上色主要有两种工艺:铝氧化上色和铝电泳上色。

在氧化膜上形成各种颜色,以满足特定的使用要求或美观需求。

化学抛光处理:

化学抛光处理:

利用铝和铝合金在酸性或碱性电解质溶液中的选择性自溶解作用,来整平抛光零件表面。

这种抛光方法具有设备简单、无需电源、不受制件外型尺寸限制、抛光速度高和加工成本低等优点。

铝及铝合金的纯度对化学抛光的质量有很大影响,纯度越高,抛光质量越好。

化学氧化膜处理:

在铝合金表面形成一层薄而多孔的氧化膜,厚度约为0.5~4微米。

这种氧化膜具有良好的吸附性,可用作有机涂层的底层。

化学氧化的方法根据其溶液性质可分为碱性氧化和酸性氧化两大类。

喷涂处理:

用于设备的外部防护和装饰,通常在氧化的基础上进行。

喷涂前需要对铝件进行预处理,以使涂层和工件牢固地结合。

常见的喷涂方法包括磷化(磷酸盐法)、铬化(无铬铬化)和化学氧化等。

电化学氧化处理(阳极氧化):

在特定条件和外加电流作用下,零件表面形成一层氧化铝薄膜。

这层薄膜具有较高的硬度、良好的耐热性和绝缘性,以及抗蚀能力。

阳极氧化膜还可以通过微孔的吸附能力进行着色处理,丰富零件的色彩表现。

其他方法:

如真空电镀、电镀工艺、电解抛光、移印工艺、镀锌工艺、粉末喷涂、水转印、丝网印刷等。

这些方法根据具体需求和零件的特性进行选择和应用。

综上所述,铝合金零件加工的表面处理方法多种多样,每种方法都有其特定的应用场景和优势。在选择处理方法时,需要根据零件的具体要求、使用环境以及成本等因素进行综合考虑。

喷砂处理:

主要作用是表面清洁和增加表面粗糙度。

在涂装(如喷漆或喷塑)前进行喷砂处理,可以提高涂层与零件表面的粘附力。

喷砂介质可以是铜矿砂、石英砂、金刚砂等,通过压缩空气高速喷射到铝合金表面。

钝化处理:

将金属表面转化为不易被氧化的状态,从而延缓金属的腐蚀速度。

钝化处理通常涉及化学溶液处理,如使用铬酸盐、硝酸盐等。

着色处理:

对铝进行上色主要有两种工艺:铝氧化上色和铝电泳上色。

在氧化膜上形成各种颜色,以满足特定的使用要求或美观需求。

例如,光学仪器零件常用黑色,纪念章常用金黄色等。

利用铝和铝合金在酸性或碱性电解质溶液中的选择性自溶解作用,来整平抛光零件表面。

这种抛光方法具有设备简单、无需电源、不受制件外型尺寸限制、抛光速度高和加工成本低等优点。

铝及铝合金的纯度对化学抛光的质量有很大影响,纯度越高,抛光质量越好。

化学氧化膜处理:

在铝合金表面形成一层薄而多孔的氧化膜,厚度约为0.5~4微米。

这种氧化膜具有良好的吸附性,可用作有机涂层的底层。

化学氧化的方法根据其溶液性质可分为碱性氧化和酸性氧化两大类。

喷涂处理:

用于设备的外部防护和装饰,通常在氧化的基础上进行。

喷涂前需要对铝件进行预处理,以使涂层和工件牢固地结合。

常见的喷涂方法包括磷化(磷酸盐法)、铬化(无铬铬化)和化学氧化等。

电化学氧化处理(阳极氧化):

在特定条件和外加电流作用下,零件表面形成一层氧化铝薄膜。

这层薄膜具有较高的硬度、良好的耐热性和绝缘性,以及抗蚀能力。

阳极氧化膜还可以通过微孔的吸附能力进行着色处理,丰富零件的色彩表现。

其他方法:

如真空电镀、电镀工艺、电解抛光、移印工艺、镀锌工艺、粉末喷涂、水转印、丝网印刷等。

这些方法根据具体需求和零件的特性进行选择和应用。

综上所述,铝合金零件加工的表面处理方法多种多样,每种方法都有其特定的应用场景和优势。在选择处理方法时,需要根据零件的具体要求、使用环境以及成本等因素进行综合考虑。

来源:沧州利创精密机械制造有限公司

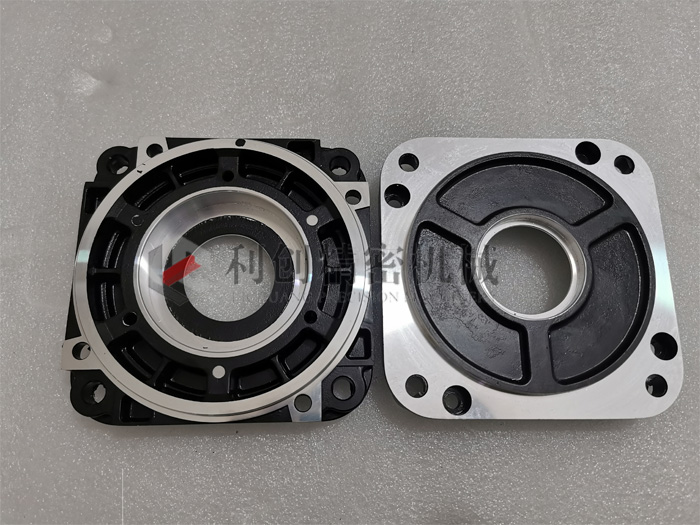

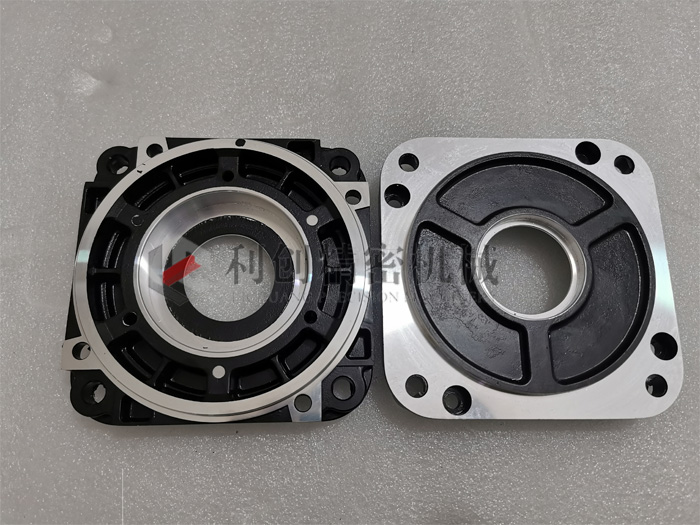

产品展示

联系方式

沧州利创精密机械制造有限公司

地址:沧州市运河区南陈屯乡张庄子村3区26号

联系人:葛经理

销售热线: 010-87675292

技术支持: 13911941253

邮箱:yatosata@163.com