CNC精密件非标加工厂的加工流程-沧州利创精密机械制造有限公司

CNC精密件非标加工厂的加工流程

发布时间:2024/11/19 9:47:27

CNC精密件非标加工厂在现代制造业中扮演着举足轻重的角色,其高精度、效率的加工能力和定制化的服务优势,使得其在多个领域都有着广泛的应用前景。

CNC精密件非标加工厂是一家专门提供CNC(计算机数值控制)精密加工服务,用于生产非标准(非标)零件的工厂。CNC技术是现代制造业中的核心技术之一,它使用数字信息来控制零件和刀具的位移,以实现高精度、率的机械加工。

CNC精密件非标加工厂的加工流程通常包括以下几个关键步骤:

一、产品设计与绘图

需求分析:与客户或内部团队明确产品的需求和规格,包括零件的几何形状、尺寸、材料以及所需的表面处理要求等。

CAD设计:使用计算机辅助设计(CAD)软件创建或导入零件的三维模型。在设计过程中,需考虑到CNC加工的要求,如加工顺序、切削工具的选择以及可行性等。

二、工艺规划与编程

工艺规划:根据零件图纸的要求,制定合理的加工工艺计划。包括选择合适的加工设备、刀具、夹具等,同时确定加工参数(如切削速度、进给速度等)和加工路线。

CAM编程:使用计算机辅助制造(CAM)软件,将零件的CAD模型转化为CNC机床可以理解和执行的机器指令。CAM软件会生成刀具路径、切削参数以及工艺参数等信息。

三、程序验证与机床设置

程序验证:在正式加工之前,需要对编写的程序进行验证。可以通过模拟仿真软件或在试切床上进行试切,以检查程序的正确性和可行性,并及时发现并修正错误。

机床设置:根据加工过程中的要求,设置CNC机床的工作台、夹具、刀具和切削液等。确保机床和工具的准确性和稳定性。同时,工件装夹前要先清洁好各表面,不能粘有油污、铁屑和灰尘,并使用适当的夹具确保工件的位置和姿态正确。

四、正式加工

加工操作:将验证过的程序输入到CNC数控机床中,开始正式加工。根据加工程序,CNC机床将自动进行切削操作,按照预定路径和参数来加工工件。

过程监控:在加工过程中,操作员需要监控加工状态,及时调整切削参数和刀具,以确保加工质量和效率。

五、质量检测与修整

质量检测:加工完成后,对工件进行质量检测,以确保其符合加工要求。可以使用测量工具(如千分尺、投影仪等)进行尺寸和几何形状的检查。

修整与优化:对加工件进行修整、研磨或抛光等工序,以消除可能存在的加工瑕疵,提高加工件的精度和表面质量。同时,根据检验结果,进行必要的调整和优化,可能涉及重新设计工艺流程、修正CNC程序或调整加工参数等。

六、后续处理与交付

清洗与防锈:对加工完成的精密件进行清洗,去除表面的切削液、油污等杂质,并进行防锈处理,以延长零件的使用寿命。

包装与交付:将加工完成的精密件进行妥善包装,以防止在运输过程中受到损坏。然后按照客户的要求进行交付。

综上所述,CNC精密件非标加工厂的加工流程是一个复杂而精细的过程,需要严格遵循各个步骤的要求,以确保加工出高质量的产品。

一、产品设计与绘图

需求分析:与客户或内部团队明确产品的需求和规格,包括零件的几何形状、尺寸、材料以及所需的表面处理要求等。

CAD设计:使用计算机辅助设计(CAD)软件创建或导入零件的三维模型。在设计过程中,需考虑到CNC加工的要求,如加工顺序、切削工具的选择以及可行性等。

二、工艺规划与编程

工艺规划:根据零件图纸的要求,制定合理的加工工艺计划。包括选择合适的加工设备、刀具、夹具等,同时确定加工参数(如切削速度、进给速度等)和加工路线。

CAM编程:使用计算机辅助制造(CAM)软件,将零件的CAD模型转化为CNC机床可以理解和执行的机器指令。CAM软件会生成刀具路径、切削参数以及工艺参数等信息。

三、程序验证与机床设置

程序验证:在正式加工之前,需要对编写的程序进行验证。可以通过模拟仿真软件或在试切床上进行试切,以检查程序的正确性和可行性,并及时发现并修正错误。

机床设置:根据加工过程中的要求,设置CNC机床的工作台、夹具、刀具和切削液等。确保机床和工具的准确性和稳定性。同时,工件装夹前要先清洁好各表面,不能粘有油污、铁屑和灰尘,并使用适当的夹具确保工件的位置和姿态正确。

四、正式加工

加工操作:将验证过的程序输入到CNC数控机床中,开始正式加工。根据加工程序,CNC机床将自动进行切削操作,按照预定路径和参数来加工工件。

过程监控:在加工过程中,操作员需要监控加工状态,及时调整切削参数和刀具,以确保加工质量和效率。

五、质量检测与修整

质量检测:加工完成后,对工件进行质量检测,以确保其符合加工要求。可以使用测量工具(如千分尺、投影仪等)进行尺寸和几何形状的检查。

修整与优化:对加工件进行修整、研磨或抛光等工序,以消除可能存在的加工瑕疵,提高加工件的精度和表面质量。同时,根据检验结果,进行必要的调整和优化,可能涉及重新设计工艺流程、修正CNC程序或调整加工参数等。

六、后续处理与交付

清洗与防锈:对加工完成的精密件进行清洗,去除表面的切削液、油污等杂质,并进行防锈处理,以延长零件的使用寿命。

包装与交付:将加工完成的精密件进行妥善包装,以防止在运输过程中受到损坏。然后按照客户的要求进行交付。

综上所述,CNC精密件非标加工厂的加工流程是一个复杂而精细的过程,需要严格遵循各个步骤的要求,以确保加工出高质量的产品。

来源:沧州利创精密机械制造有限公司

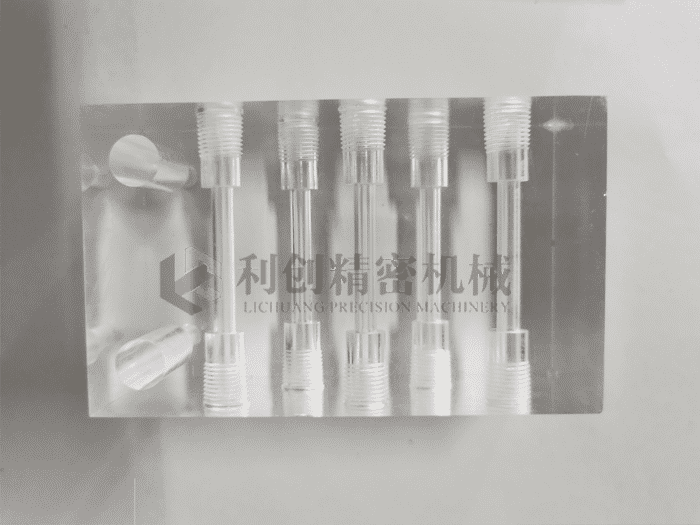

产品展示

联系方式

沧州利创精密机械制造有限公司

地址:沧州市运河区南陈屯乡张庄子村3区26号

联系人:葛经理

销售热线: 010-87675292

技术支持: 13911941253

邮箱:yatosata@163.com