钢件加工工艺有哪些-沧州利创精密机械制造有限公司

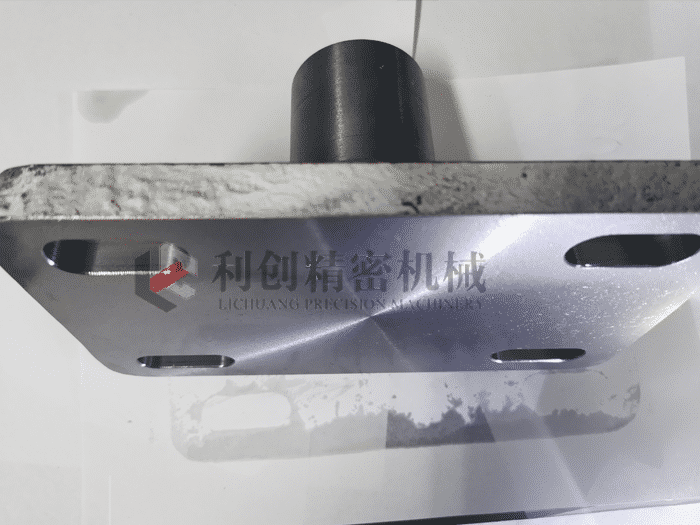

钢件加工工艺有哪些

发布时间:2024/11/23 9:29:25

钢件加工具有多种优点,这些优点使得钢件在多个领域中得到广泛应用,钢件具有较高的强度和硬度,能够承受较大的机械应力和负载。这种特性使得钢件在承受重载和冲击载荷的环境。

钢件加工工艺具有多种优点,包括材料特性优势、加工性能优势、经济性和耐用性优势以及应用领域广泛等。这些优点使得钢件在多个领域中得到广泛应用并受到用户的青睐。

钢件加工工艺主要包括以下几种类型:

一、变形加工塑性成型

锻造:在冷加工或高温作业条件下,利用捶打和挤压的方式使金属塑性变形。锻造可分为自由锻造和模型锻造,常用于生产大型材、开坯等。

轧制:高温金属坯段经过一系列连续的圆柱型辊子,辊子将金属轧入型模中以获得预设的造型。热轧是将钢材加热到约1000℃至1250℃,并使用轧钢机轧制成材。冷轧则主要用于生产冷轧钢板、冷轧钢管及冷轧钢筋等。

挤压:将坯料装入挤压机的挤压筒中加压,然后将其从挤压筒的孔中挤出,形成具有特定截面形状的型材、管材或空心材料。挤压法常用于生产热轧法难以生产的产品,如复杂截面钢材、不锈钢管等。

拉制:利用一系列规格逐渐变小的拉丝模将金属条拉制成细丝状。例如,拉制钢丝是采用这种方法。

固体成型加工

旋压:一种常见的用于生产圆形对称部件的加工方法。加工时,将高速旋转的金属板推近同样高速旋转的固定车床上的模型,以获得预先设定好的造型。

冲压成型:将金属片置于阳模与阴模之间经过压制成型,用于加工中空造型。冲压操作简单,工艺过程便于机械化和自动化,生产效率高,且可获得质量轻、材料消耗少、强度和刚度较高的零件。

切屑成型与无切屑成型:切屑成型包括铣磨、钻孔、车床加工等产生切屑的切割方式;无切屑成型则没有切屑产生,包括化学加工、腐蚀、放电加工、喷砂加工、激光切割等。

二、切削加工

切削加工是利用切削工具将钢件上多余的材料切除,以获得所需形状、尺寸和表面精度的加工方法。常用的切削加工设备有车床、铣床、钻床、镗床等。例如,车床主要用于加工各种回转表面(内外圆柱面、圆锥面、成型回转面等)以及回转体的端面;钻床则可用于加工孔,包括精度要求较高的孔。

三、磨削加工

磨削加工是利用磨料去除材料的加工方法。通常使用砂轮或砂带进行去除材料加工,是应用广泛且精密的终加工方法。磨削加工可分为外圆磨削、内圆磨削、平面磨削及成型磨削等。

四、热处理

热处理是指通过操纵钢的温度来改变其特性的过程。常用的热处理工艺包括退火、正火、淬火和回火等。

退火:降低硬度和增加延展性,使钢材更容易加工。退火操作流程包括将钢材慢慢加热到所需的温度,持续一段时间,然后在炉子里慢慢冷却。

正火:减少钢材内部的应力,提升韧性,同时获得比退火钢高的强度和硬度。正火操作流程与退火类似,但冷却方式是在空气中冷却。

淬火:让钢材硬化,增加强度,但会使钢材变脆。淬火操作流程包括将钢材慢慢加热至高温状态,保持一段时间,然后浸入水、油或盐水中快速冷却。

回火:减少钢材硬化后的脆性。回火操作流程是将钢材加热至对应温度(一般不大于710℃),保持一段时间,然后让其缓慢冷却(也可以快速冷却)。

五、表面处理

为了提高钢材的抗腐蚀性和装饰性,可在塑性加工钢材的表面镀或涂一层保护层。保护层材质分金属和非金属两类,金属保护层主要采用电镀、热镀及化学镀层方法,镀层金属主要有锌、锡、铜、铝、铬等。

综上所述,钢件加工工艺种类繁多,每种工艺都有其的应用场景和优势。在实际生产中,应根据钢件的材质、形状、尺寸以及所需的性能要求等因素选择合适的加工工艺。

来源:沧州利创精密机械制造有限公司

产品展示

联系方式

沧州利创精密机械制造有限公司

地址:沧州市运河区南陈屯乡张庄子村3区26号

联系人:葛经理

销售热线: 010-87675292

技术支持: 13911941253

邮箱:yatosata@163.com